2025年,随着全球电子制造业环保法规的持续加码,特别是欧盟RoHS 4.0指令的全面落地和国内“双碳”目标的深化推进,环保型无铅焊锡线已成为电子工程师、维修技师乃至发烧级DIY爱好者的绝对标配。从“能用”到“用得好”,从“焊得上”到“焊得牢、焊得美”,中间横亘着许多极易被忽视的细节。资深工程师们深知:无铅焊接绝非将传统的含铅焊料温度调高那么简单。环保型焊锡线独特的物理、化学特性,要求使用者必须重新理解并精细操控焊接过程中的每个环节——那些你未曾留意的“微小”差异,恰恰是影响最终产品可靠性与寿命的关键变量。本文将深入剖析这些关键细节,助你在无铅时代焊出完美品质。

无铅焊锡线的“基因”特性:懂它,才能用好它

不同于传统的Sn63/Pb37焊锡丝,主流环保型无铅焊锡线(如SAC305 - 锡96.5%/银3.0%/铜0.5%)拥有截然不同的“性格”。其核心难点在于:更高的熔点(约217°C vs 183°C)、更差的润湿铺展性、更窄的工艺窗口。2025年,市场上涌现出更多改进型合金配方,如添加微量铋(Bi)或锑(Sb)的低熔点无铅焊锡线(可降至190°C左右),或加入特殊稀土元素增强润湿性的配方。这些新品虽缓解了部分痛点,但并未改变基础特性。对使用者而言,首要任务是读懂手中焊锡线的成分标签。哪怕是同一主成分(如SAC),不同厂家的微量添加剂、抗氧化剂和助焊剂配比差异巨大,直接影响焊接时所需的温度、浸润时间和焊点光洁度。,为应对2025年精密封装(如0201元件、SiP系统级封装)的挑战,部分高端焊锡线助焊剂采用了低飞溅、低残留率配方的纳米涂层技术,这对预热温度的控制提出了更高要求。

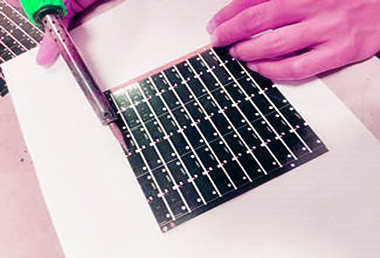

另一个常被低估的细节是焊锡线直径与焊接对象功率的匹配。盲目认为“越粗越保险”极易导致热量供应不足、焊点形成不饱满(伪焊)或热损伤元件。在手工焊接0603规格贴片电阻时,0.6mm直径焊锡线远比1.0mm更合适;而焊接大电流接插件接地端子时,则需要1.0mm甚至1.2mm焊锡线以保证足够的机械强度和导电截面。忽视这种匹配,再好的焊锡线也难以发挥作用。

温度控制:不止是调高烙铁那么简单

面对无铅焊锡线更高的熔点,许多初学者的第一反应是粗暴提高烙铁头温度至380°C甚至400°C。这实则是饮鸩止渴!2025年,得益于智能温控焊台和热成像技术的普及,工程师们更应关注“热平衡”而非“高温”。过高的温度会引发三大恶果:一是加速烙铁头氧化,降低热传导效率,形成恶性循环;二是导致焊锡线中精密配比的助焊剂在接触烙铁头瞬间就被烧焦碳化,失去活性,从而无法有效去除氧化物,导致浸润失败、焊点发灰;三是极易对热敏感器件(如塑料连接器、MLCC电容)造成不可逆热应力损伤。

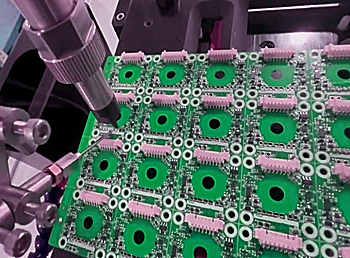

真正的解决之道在于精准控制。建议策略:将烙铁头温度设定在制造商推荐的SAC合金标准温度(通常为340-360°C),并使用优质恒温焊台。预热!这是2025年无铅焊接成功率的基石。无论是通过热风预加热PCB板(尤其对多层板、大铜箔区),还是在焊接前使用烙铁头对焊盘和元件引脚进行短暂“预热触摸”,都能显著降低瞬间温差,减少热冲击。第三,巧妙利用焊锡线自身传导热量。技巧是:先用烙铁头接触焊盘/引脚约1秒,再将焊锡线送入烙铁头与焊点接触处,而非直接接触超高温烙铁头。这样,熔融焊锡会携带助焊剂迅速流布至焊盘,效率更高,损伤更小。

焊接手法与过程控制:看不见的微操,看得见的品质

使用环保型无铅焊锡线时,送锡速度、角度、接触时间这些“手上功夫”的重要性被大幅提升。送锡过慢,熔化的焊锡球易在烙铁头堆积氧化;送锡过快,则导致焊锡未充分浸润焊盘即被推走,形成冷焊或虚焊。理想状态是匀速、稳定地送入焊锡线,让熔化的焊锡在助焊剂作用下自然“爬”满焊盘和引脚。2025年,在高端制造领域,甚至开始使用带有压力反馈的自动送锡装置来保证一致性。

烙铁头的选择与维护同样关键。针对无铅焊锡线的高温、高氧化性,优先选择镀层更厚、更耐磨的烙铁头(如镀铁镍合金层)。尖头(I型)适合精密焊点,刀型(K型)或马蹄形(C型)则适合需要快速热传导的焊点。每次焊接前,务必在湿润的高温海绵或黄铜清洁球上彻底清除氧化层,并在焊锡线上镀一层薄锡保护(即“吃锡”)。一个发黑、不吃锡的烙铁头,即使用最好的环保型无铅焊锡线,也注定产出劣质焊点。焊接时间需严格把控。理想状态是让焊锡充分浸润焊盘和元件引脚(通常2-4秒),但不超过5秒,避免过热损伤。焊点完成后,应让焊点自然冷却凝固,切勿吹气或触碰,否则极易导致焊点结晶结构疏松,强度下降。

焊后检验与可靠性保障:品质的最终防线

焊接完成并非终点。2025年,随着电子产品向高密度、高可靠性发展(如新能源汽车电子、医疗设备),对无铅焊点的后处理与检验要求空前严格。需评估助焊剂残留。虽然现代免洗型环保助焊剂残留物腐蚀性低,但在高湿、高压或精密电路环境下,残留物仍可能引发漏电或电化学迁移。对于关键应用,建议使用符合环保要求的专用清洗剂进行清洗。焊点外观检验标准需升级。一个优质的无铅焊点应呈现均匀、光滑、有光泽的亮银色(或合金本色),轮廓呈凹面弯月形,焊锡应完全覆盖焊盘并良好浸润引脚。发灰、发暗、颗粒状、针孔、拉尖或浸润不足(如焊锡未爬满焊盘边缘)都是缺陷信号。

更深入的检验则需借助工具。2025年,便携式焊点X光检测仪和3D AOI(自动光学检测)设备成本大幅降低,在小型维修站和研发实验室也日益普及。它们能有效发现隐藏的虚焊、气孔(空洞)、内部裂纹等致命缺陷。对于高频、大电流或高振动环境下的焊点,还需进行推拉力测试或切片分析(金相分析)以确保其长期可靠性。记住:一个符合环保要求的焊点,必须是一个符合电气和机械性能要求的优质焊点。

问题1:为什么使用环保型无铅焊锡线时,焊点容易发灰、不光亮?

答:焊点发灰、不光亮(俗称“豆腐渣焊点”)是无铅焊接常见问题,主要由三大原因导致:1. 温度过高或烙铁头氧化:过高的温度使助焊剂过早烧焦失效,无法有效去除焊盘和引脚氧化物;氧化严重的烙铁头热传导效率低,无法提供稳定热源。2. 焊接时间不足或热量不够:焊锡未能充分熔融、流动和浸润,导致焊点内部结构疏松,表面粗糙。3. 助焊剂活性不足或匹配不当:所选焊锡线内置助焊剂无法有效应对焊接对象的氧化程度或合金特性。解决需综合施策:确保烙铁头清洁、吃锡良好;设定合适温度(340-360°C);保证充分预热和足够但不过长的焊接时间;选择与焊接对象及工艺匹配的高活性免洗型助焊剂焊锡线。

问题2:如何有效减少无铅焊锡焊接过程中产生的刺鼻烟雾?

答:环保型无铅焊锡线焊接时产生的烟雾主要来自高温挥发的助焊剂成分,长期吸入有害健康。2025年,减少烟雾的关键在于源头控制与强制抽排:1. 选择低VOC(挥发性有机物)配方焊锡线:关注产品是否标注“低烟”、“低气味”或符合更严格的室内空气质量标准(如WELL建筑标准)。部分高端产品采用特殊树脂体系,显著降低烟雾产生。2. 精确控制焊接温度:避免温度过高导致助焊剂过度分解挥发。3. 强制使用高效烟雾净化系统:桌面小型烟雾净化器的过滤效率已大幅提升,核心是高品质活性炭+HEPA滤芯组合,能吸附绝大部分有害气体和颗粒物。务必让抽风口尽可能靠近烙铁头工作点(<10cm),并定期更换滤芯。切勿仅依赖普通通风。<>

本新闻不构成决策建议,客户决策应自主判断,与本站无关。本站声明本站拥有最终解释权, 并保留根据实际情况对声明内容进行调整和修改的权利。 [转载需保留出处 - 本站] 分享:【焊锡丝信息】

推荐资讯

- 2026-02-10工业用热喷涂锌丝:耐高温抗氧化的“守护神”,如何赋能现代制造业?【锡锌丝】

- 2026-02-102025年无铅焊锡条选购指南:环保耐用、厂家直销的批量定制方案

- 2026-02-10喷锌工艺真的环保吗?2025年深度解析与未来趋势

- 2026-02-10无铅焊锡条报价波动背后的产业真相:2025年供应链新格局深度解析

- 2026-02-10优质热喷涂锌丝厂家直销,抗腐蚀效果为何更显著?【锡锌丝】

- 2026-02-10喷锌工艺流程:2025年金属防护的效益密码与环保突破

添加好友,随时咨询

添加好友,随时咨询